- Книжный клуб: рецензии, анонсы, встречи

- Колонка руководителя

- Корпоративные финансы

- Менеджмент и маркетинг

- Поездки

- Управление результативностью

- Финансы за пределами цифр

- Финансы и Менеджмент

КОНФЕРЕНЦИИ

Все

Все

-

2 апреля 2025 года

Москва -

8 апреля 2025 года

Москва -

10-11 апреля 2025 года

Москва -

18 апреля 2025 года

Москва -

22-23 апреля 2025 года

Москва -

24 апреля 2025 года

Москва

Виктор Коданев, Dodo Brands: «Роль закупщиков в достижении экономии состоит не в снижении цен, а в снижении затрат на закупки товара»

15.06.2022

В этой статье я расскажу об эволюции взглядов закупщиков на зрелость своей функции. Поделюсь кейсами, которые помогут компаниям не закупать лишний товар, а также объясню, как снизить уровень запасов и повысить уровень сервиса.

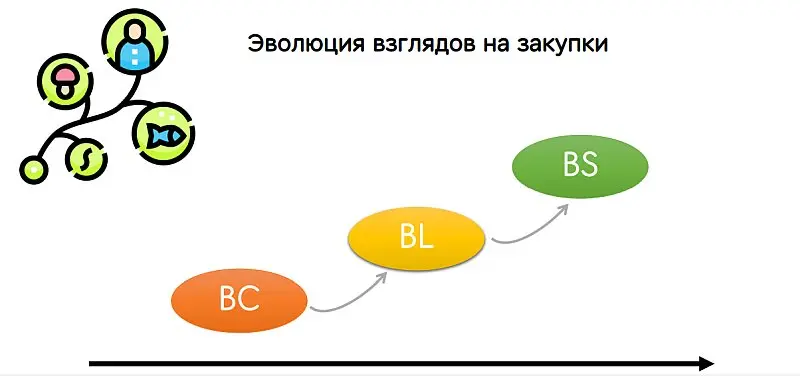

Эволюция взглядов на закупки

Эволюцию взглядов на зрелость закупочной функции я предлагаю рассмотреть в таком формате.

Концепция включает три составляющие:

- BC (buy cheaper – покупай дешевле, без лишних параметров). Она предполагает выбор оптимального товара и попытку купить его дешевле;

- BL (buy less – покупай меньше). Задача закупок – покупать как можно меньше;

Здесь стоит отметить, что я не имею в виду превосходство BL над BC, о чём можно подумать, глядя на схему. Они должны работать вместе.

-

BS (buy smart – покупай по-умному). Данное понятие касается самой архитектуры процесса. Оно показывает, как устроена категоризация и закупочный процесс, как проходит работа с внутренним заказчиком, а также как выстроены партнерства с поставщиками. Иными словами, это организация всего закупочного процесса, которая способна привести к выдающимся результатам.

Пять способов избавиться от напрасных покупок

Сегодня роль профессиональных закупщиков в достижении экономии состоит не столько в снижении цен, сколько в сокращении затрат на закупки товаров, работ и услуг. Помимо традиционных инструментов по выбору самых правильных товаров и поставщиков, уменьшение расходов достигается за счет отказа от лишних закупок.

Я могу выделить пять способов, которые помогут компании не покупать лишний товар: повышение качества планирования, нормализация НСИ (нормативно-справочной информации), система межфилиальных перемещений, автораспределение продукции, а также управление неликвидами. Для наглядности эти блоки я проиллюстрирую пятью реальными историями.

Кейс №1: Повышение качества планирования

Крупная производственная компания с 18 заводами и 75 филиалами планировала продажи продукции традиционным способом в течение пяти лет: собирала и агрегировала данные о планируемых продажах на следующий месяц от своих коммерсантов и в итоге выходила на консолидированный прогноз продаж. При этом точность была очень низкая (30-40%), а уровень запаса готовой продукции (нескоропортящейся) – 90-120 дней. Уровень внутреннего сервиса, иными словами, обеспеченности необходимыми товарами, составлял 85%.

В первую очередь компания перевела планирование на одного аналитика, который на Power BI развернул систему ретроспективного прогнозирования с исключением максимальных профицитов и дефицитов, а также элементами экспоненциального сглаживания. В итоге точность прогноза увеличилась до 50-60%, запас готовой продукции снизился до 60-90 дней, а уровень сервиса вырос до 90%. Это очень хороший результат.

Далее модель дорабатывали – дополняли ее различными факторами влияния, проверяя корреляцию с результатом. Среди наиболее существенных факторов можно выделить динамику цен на продукцию в компании, динамику цен конкурентов, прогноз погоды, индексы по заработным платам в регионах и т.д. В результате точность повысилась до 70-80%, запас снизили до 45-60 дней, а уровень сервиса увеличили до 92-95%.

Когда уровень запаса падал, компания не покупала лишний товар, а «подъедала» собственные остатки. В результате в первый год запуска данного проекта компания недокупила продукции на 1,170 млрд руб., во второй год купили меньше на 0,875 млрд руб., чем положено. Одновременно с этим вырос уровень сервиса.

Кейс №2: Нормализация НСИ

В центре внимания – крупная дистрибьюторская компания с объемом продаж 12-15 млрд руб. в год. За три года затраты на хозяйственные товары и канцелярские принадлежности выросли с 27 млн руб. в год до 45 млн руб. в год. Индекс роста цен приблизительно 10-15%, обороты компании не растут, а затраты увеличились на 20-25%. Как такое возможно?

Оказалось, что многие сотрудники имели право заводить новые наименования в 1С. Всего в справочнике было свыше 3200 наименований, среди которых более 70 – офисная бумага формата А4. Каждый мог заказать себе все что угодно. Работник заказывает, начальник одобряет.

Как итог, утвердили 150 эталонных наименований, закрыли право на заведение новых и перераспределили остатки. Объем закупок упал в год до 19 млн руб. За четыре месяца работы затраты снизились в два раза.

Кейс №3: Система межфилиальных перемещений

Крупная дистрибьюторская компания придерживалась классической системы товародвижения: товар поступает от поставщиков на центральный распределительный центр, далее уходит на региональный распределительный центр, а оттуда на склады обособленных подразделений. Это весьма распространенная модель.

Перемещение же товара между региональными РЦ не предусматривалось. В компании объясняли это дорогими транспортировками и региональной спецификой работы – распределительные центры находятся по всему СНГ, поэтому то, что заказал один филиал, другой никогда не продаст.

К чему это привело? Товары, которые были в профиците на одном распределительном центре, могли одновременно быть в дефиците на другом. В этом случае инициировалась новая закупка. В конце концов дефицит начал возникать, когда уровень готовой продукции по всему холдингу снижался до 60-70 дней. Хотя 60 дней – двухмесячная норма запаса. Причиной этому послужило неравномерное распределение остатков.

Для решения проблемы компания запустила межфилиальные перемещения. Сначала на организационном уровне, а потом схему автоматизировали: каждый четверг запускали Power BI скрипт, который просчитывал, какой груз, в каком количестве и куда можно переместить.

В итоге удалось в течение двух лет подряд снижать объемы закупок и запасов на 7-9% до выравнивания остатков.

Кейс №4: Автораспределение продукции

В фокусе внимания производственно-торговое объединение, которое долгие годы следовало правилам классической системы планирования и мотивации сотрудников. На совете директоров утверждали годовой план продаж для каждого из шести филиалов. У каждого филиала свой генеральный директор, команда и мотивация, которая зависит от исполнения годовых планов продаж. Каждый месяц логисты в каждом филиале пополняли остатки. Здесь стоит отметить, что генеральные директора требовали от них отправлять больше, объясняя это следующим образом: «Чем больше ты привезешь, тем больше шансов, что мы продадим».

Компания получала товар со своих двух заводов и трех портов из стран Юго-Восточной Азии. В месяц на склады поступало 300 контейнеров с продукцией, что довольно много. Логисты распределяли товар вручную – перемещали его с центральных складов в завышенном объеме, возможно, прикрываясь указаниями от руководства.

Проблему решили с помощью написанного на Power BI скрипта, который вел расчет автораспределения при каждом выпуске и поступлении новой партии продукции ежедневно. Как это работает? Допустим, в порт Балтики приходит партия продукции из 12 контейнеров, ее растаможивают, и она становится видна на транзитном складе. После этого запускается скрипт, который оценивает, сколько составит транспортное плечо по доставке товара до каждого филиала. Программа определяла: если сейчас отправить продукцию, то в момент, когда она приедет в филиал, какой должен быть нормативный уровень запаса – 30 дней или, допустим, 45. На основе этих данных скрипт рассчитывал, сколько контейнеров отправить в каждый филиал.

Таким образом, справедливое выравнивание остатков увеличило продажи почти на 15% при снижении среднего уровня запаса на 12%.

Кейс №5: Управление неликвидами

Розничная сеть магазинов DIY стабильно развивалась долгие годы, но внутри была довольно агрессивная корпоративная среда – частая смена коммерческих и генеральных директоров. Это позволило менеджерам обходить тему неликвидов, потому что это было проблемой их предшественников. Принимая ошибочные ассортиментные решения, они тем самым увеличивали долю неликвидов в структуре запаса. Но даже в данной ситуации финансовый директор и главный бухгалтер были категорически против каких-либо списаний и продаж ниже себестоимости.

За несколько лет доля безнадежных неликвидов выросла с 3-5% до 22-24%. Компания начала плохо платить своим поставщикам, большинство поставщиков отказалось работать с этой сетью, остальные начали убирать эксклюзивные условия и уменьшать глубину скидки. В итоге снизился спрос, а перекосы в структуре ассортимента и запасов стали необратимыми.

В конце концов непризнанные неликвиды «утопили» компанию за 3,5 года.

Подведу итог: ключевой вызов для закупщиков, логистов и других участников товародвижения – снижение затрат за счёт отказа от лишних закупок и снижение уровня запасов при повышении уровня сервиса. Последняя задача с точки зрения общей теории противоречива, ведь считается, что чем больше ты создаешь запаса, тем выше уровень сервиса, и наоборот. Но эта противоречивая задача в реальности вполне решаема через а) порядок в справочнике; б) повышение точности планирования; в) справедливое и равномерное распределение товарно-материальных ценностей (ТМЦ); г) повышение оборачиваемости активов и принятие непопулярных решений по слабооборачиваемым ТМЦ.

Виктор Коданев, International Supply Chain Manager, Dodo Brands

Комментарии