- Книжный клуб: рецензии, анонсы, встречи

- Колонка руководителя

- Корпоративные финансы

- Менеджмент и маркетинг

- Поездки

- Управление результативностью

- Финансы за пределами цифр

- Финансы и Менеджмент

КОНФЕРЕНЦИИ

Все

Все

-

2 апреля 2025 года

Москва -

8 апреля 2025 года

Москва -

10-11 апреля 2025 года

Москва -

18 апреля 2025 года

Москва -

22-23 апреля 2025 года

Москва -

24 апреля 2025 года

Москва

Механизм внедрения производственной системы в Объединенной авиастроительной корпорации

12.07.2016

В настоящее время на всех самолетостроительных предприятиях Объединенной авиастроительной корпорации ведется активное развитие производственной системы (ПС). Алгоритм развертывания ПС в П

Таблица 1. Этапы дорожной карты внедрения ПС в П

|

№ |

|

Наименование этапа |

| 1 |

|

Подготовка учебных материалов, разработка и реализация графика обучения |

| 2 | Обучение элементам Бережливого производства, в том числе по заявкам от ДЗО | |

| 3 | Разработка и реализация проектов по совершенствованию Производственной системы | |

| 4 | Внедрение бригадной формы организации труда | |

| 5 | Оптимизация рабочих мест с целью минимизации потерь рабочего времени (5S). | |

| 6 | Обеспечение визуализации основных параметров производственного процесса. | |

| 7 | Поддержание постоянной работоспособности высокопроизводительного оборудования (ВПО) для обеспечения непрерывности функционирования производственных процессов (TPM) | |

| 8 | Устранение потерь по каждому рабочему месту | |

| 9 | Встраивание контроля качества продукции в производственный процесс | |

| 10 | Вовлечение персонала в процесс непрерывных улучшений | |

| 11 | Организация цепочек поставок продукции, комплектующих и материалов в соответствии с системой «Точно-вовремя» | |

| 12 | Внедрение в производство методов защиты от ошибок |

Тем не менее, единого алгоритма развертывания бережливого производства (БП), универсального для любого предприятия, не существует, так как приоритетность внедрения тех или иных элементов БП зависит от конкретного предприятия. Но начинать, на наш взгляд, нужно с формирования структуры поддержки внедрения элементов БП, включающей в себя обученных

Закрепление принципов БП в корпоративных стандартах — очень важный этап, без которого не получится обеспечить системную работу. В противном случае внедрение будет характеризоваться хаотичностью, низким уровнем контроля за понесенными затратами, длительными сроками, сложностью в определении эффекта, краткосрочностью достигаемых положительных результатов.

Утверждение стандартов и процедур в масштабах всего предприятия осуществляется на этапе тиражирования положительного опыта, полученного в результате внедрения того или иного элемента ПС в пилотном подразделении. Обращаем внимание, что если в процесс внедрения не будет вовлечен непосредственный руководитель производственных рабочих, то полученный результат с точки зрения экономической эффективности может быть отрицательным, а положительные эффекты краткосрочны. Это объясняется функциями, возлагаемыми на данного руководителя, в нашем случае бригадира.

| 1 | ПЕРЕД НАЧАЛОМ РАБОТЫ |

| 1.1 |

Обойти территорию бригады и визуально проверить:

|

| 1.2 | Получить у мастера задание на смену. |

| 1.3 |

Собрать у бригадной доски бригаду:

|

| 2 | ВО ВРЕМЯ РАБОТЫ |

| 2.1 |

Контролировать и добиваться:

|

| 2.2 |

Путем визуального наблюдения и устного опроса рабочих отслеживать ситуацию в бригаде по:

|

| 2.3 | Ежесменно заносить информацию в листы на бригадной доске управления |

| 2.4 |

Решать возникшие в течение смены проблемы:

|

| 2.5 | Лично отслеживать процедуру работы с несоответствующей продукцией (все бракованные детали с идентификационными ярлыками должны быть изолированы в изолятор брака). |

| 2.6 |

Следить:

|

| 2.7 | В конце смены обойти каждого рабочего и спросить о том, что ему мешало работать в течение смены и какие возникли проблемы. |

| 3 | ПОСЛЕ ОКОНЧАНИЯ РАБОТЫ |

| 3.1 | Обойти территорию бригады и проверить качество уборки оборудования на территории бригады (добиваться, чтобы каждое рабочее место было убрано). |

| 3.2 |

Проверить:

|

| 3.3 | Получить информацию по дефектности у мастера и работников ОТК. |

| 3.4 | Заполнить на бригадной доске управления показатели. |

| 3.5 | Обсудить с мастером не решаемые проблемы, определить их статус, обозначить ответственных и дату закрытия проблем. |

| 3.6 | Заполнить «Листы проблем и решений». |

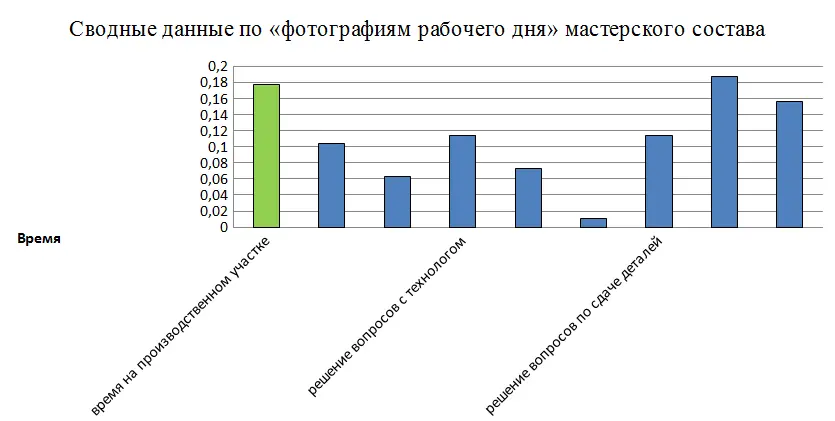

Иногда у руководителей предприятий возникает вопрос: «Можно ли функционал бригадира вменить в обязанности мастеру?» Ответ зависит от времени нахождения мастера в зоне доступности своих подчиненных, наличия у него возможности выполнять функции, представленные в табл. 1 и оперативно решать возникающие проблемы производственного характера. Поэтому мы перед принятием решения изучали должностные инструкции и проводили «фотографию рабочего дня» мастерского состава.

По результатам «фотографии рабочего дня» выяснилось, что мастер не бездельничает, но среднее время его нахождения в зоне доступности для своих подчинённых составляет около 18% от общего времени рабочей смены. Это приводит к потере оперативного управления при возникновении вопросов по ходу производственного процесса и значительным рискам достижения целевых показателей интенсивности труда. По нашему мнению, непосредственный руководитель может качественно управлять процессом при условии нахождении в зоне своей ответственности не менее 80% рабочего времени. В сложившейся ситуации были предложены следующие варианты решений:

- пересмотр должностных обязанностей мастера путём перезакрепления обязанностей за персоналом других функциональных подразделений;

- введение должности бригадира и перераспределение обязанностей между мастером и бригадиром с целью обеспечения постоянного присутствия бригадира в рабочей зоне.

Зачем нужна бригадная доска управления?

Бригадная доска управления — это один из элементов визуализации хода производственного процесса, являющаяся инструментом непрерывных улучшений.

Цель создания и последующего ежесменного занесения информации в листы на бригадной доске управления — повышение оперативности и качества принимаемых решений за счет обеспечения прозрачности работы.

У нас на бригадной доске управления размещена следующая информация:

- фотографии работников бригады;

- матрица компетенций;

- предложения по улучшению;

- листы проблем и решений;

- информация по дефектам;

- информация по состоянию рабочих мест;

- информация по соблюдению требований охраны труда;

-

план-график участка (бригады) с отображением текущего состояния его выполнения.

По бригадной доске можно определить актуальные текущие показатели, целевые показатели, мероприятия и динамику достижения целевых показателей, а также проблемы, сдерживающие выполнение плана производства в условиях строгих ограничений по

Рис. 1. Фотографии формализованных стендов с пилотного подразделения П

Для того чтобы перейти от отдельных инструментов к единой слаженно функционирующей системе недостаточно создания дорожной карты и формального запуска внедрения.

Для системного внедрения необходимы следующие условия:

- руководство компании знает элементы Бережливого производства, понимает и принимает его философию;

-

топ-менеджмент демонстрирует подчиненным приверженность к внедрению элементов БП; - на ДЗО созданы структурные подразделения по сопровождению и методологической поддержке развития элементов БП;

- разработаны, апробированы и утверждены стандарты по каждому элементу БП, входящего в ПС предприятия;

- управление рабочими осуществляют непосредственные руководители, находящиеся в зоне доступности своих подчиненных не менее 80% рабочего времени, в нашем случае это бригадиры, освобожденные от работы на рабочем месте, что позволяет оперативно решать возникающие проблемы производственного характера или делегировать их решение на вышестоящий уровень;

- неукоснительное соблюдение производственным персоналом должностных инструкций, включающих в себя требования по знанию и выполнению утвержденных на предприятии документов, регламентирующих элементы / инструменты БП;

- выполнение стандартов БП «привязано» к системе мотивации;

- разработана, апробирована, введена в действие система мониторинга и поэлементной оценки уровня внедрения / развития ПС.

- показатели эффективности и результативности производственной системы включены в KPI менеджеров и компаний в целом.

Последовательный и системный подход к развитию производственной системы в Объединенной авиастроительной корпорации принес свои плоды. В числе главных достижений за 2015 год можно назвать:

- сохранение положительной динамики внедрения элементов ПС на ДЗО П

АО «ОАК» ; - рост количества реализованных предложений по улучшению производства, поданых рабочими, с 8155 шт. в 2014 году до 10 370 в

2015-м .

Работа над системой будет продолжаться, и, согласно целевым показателям на 2016 год, дорожная карта ПС будет выполнена на 62%, а ожидаемый экономический эффект от ее внедрения на самолетостроительных предприятиях составит 480 млн рублей.

Рис. 2. Процент выполнения Дорожной карты П

Рис. 3. Эффект от внедрения элементов ПС в П

Юрий Максимов,

заместитель директора развития ПС П

«Объединённая авиастроительная корпорация» (ОАК) была создана в соответствии с указом Президента РФ от 20 февраля 2006 г. № 140 в целях сохранения и развития научно-производственного потенциала авиастроительного комплекса Российской Федерации, обеспечения безопасности и обороноспособности государства, концентрации интеллектуальных, производственных и финансовых ресурсов для реализации перспективных программ создания авиационной техники. В состав ОАК вошли ведущие российские конструкторские бюро и 15 самолетостроительных заводов. В течение 2008—2014 гг.

ПАО «ОАК» увеличило количество поставленных в год воздушных судов с 53 до 159. Среднегодовой темп роста составил 20%. К концу 2015 г. в состав корпорации вошли 15 авиаремонтных заводов, таким образом, в П

Об опыте других компаний по внедрению бережливого производства вы сможете услышать на третьей конференции «Повышение эффективности

Комментарии